Otimização de pedidos

Optimo

Optimo

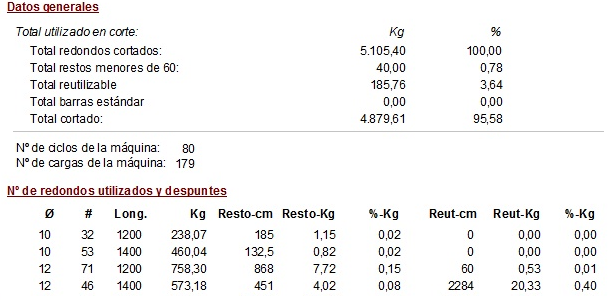

Produção com o mínimo possível de despesdício

Optimo foi projetado tanto para oficinas onde é fabricado ferro para obra civil, quanto para obras públicas. O sistema permite diferentes soluções para otimizar, dependendo do produto final.

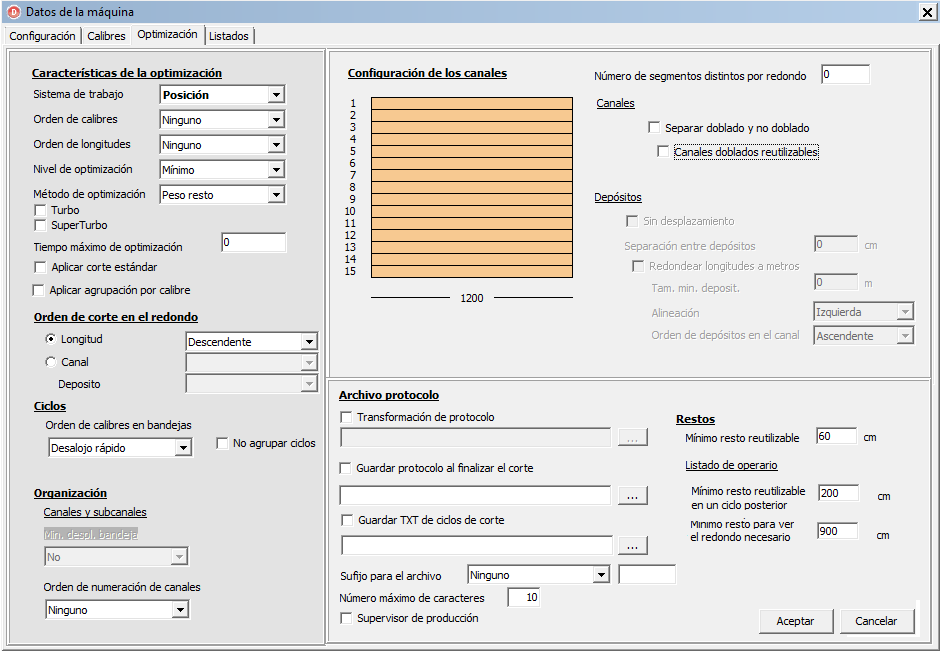

Além da optimização da distribuição das varetas em depósitos e canais, redução ao mínimo da quantidade de pontas, dos ciclos de corte (optimização dos tempos de corte), e das mudanças de diâmetro, a repartição da produção das distintas máquinas de corte, etc.Optimo é também uma ferramenta de análise, onde é possível realizar múltiplas optimizações de corte, avançar com o conhecimento da nossa planta e melhorar os sistemas de produção.

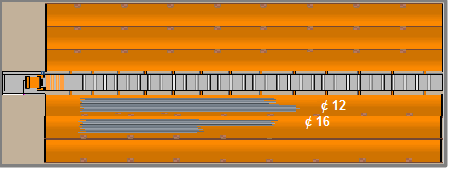

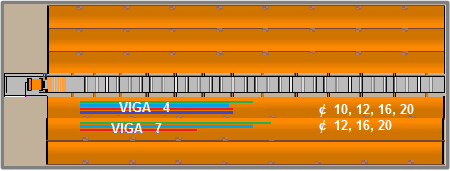

Sistema de corte por diâmetro

Sistema de corte por posção

Otimiza o pedido de produção quando classifica as posições do pedido, salvos em diferentes canais.

Aconselhamos uma máquina de cinco canais com deslocamento para otimizar uma média de 9 o 10 posições.

Para máquinas Barwiser multifuncional aconselhamos um caminhão espaçoso de 17 canais para chegar a optimização máxima.

Recomendado para pedidos de construção em que o produto final é a posição e máquinas Optibat ou Barwiser.

Existem dois tipos de corte por posição, as duas tipologias podem ser implantadas indistintamente em uma planta e com diversas máquinas.

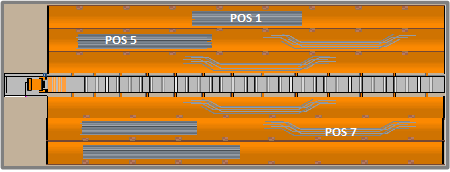

Sistema de corte por elemento

Otimiza o pedido de produção no mesmo momento que classifica os elementos do pedido e são salvos em diferentes canais.

É recomendada uma máquina de mais de 10 canais de classificação para conseguir uma alta otimização. Aconselhável uma máquina Barwiser 26 de caminhão grande de até 25 canais para chegar a optimização máxima.

Recomendado para pedidos de construção em que o produto final é o elemento, máquinas de corte e dobra como Barwiser 26.

As barras que formam um elemento estrutural, com seus diferentes diâmetros, são salvas em um canal da máquina. O elemento ata, identifica sua etiqueta e resulta no produto final.