Ottimizzazione dei tagli in ufficio

Optimo

Optimo

Produzione con il minimo scarto

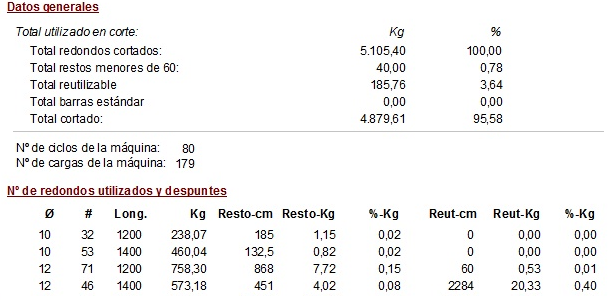

Optimo nasce per gestire la produzione sia della lavorazione civile, che quella pubblica. Il sistema permette differenti soluzioni di ottimizzazione dipendendo dal prodotto finale.

Oprimo ottimiza lo spazio della macchina distribuendo le barre nei vari depositi o canale, riduce al minimo la quantità di scarto, riduce i cicli di taglio (ottimizzazione del tempo di taglio), ottimizza il cambio diametro, ordina i tagli nel modo più congeniale per la produzione a seconda delle proprietà della macchina, etc. Optimo è anche uno strumento di analisi, con cui si possono realizzare ottimizzazioni multiple, valutare il nostro rebar shop e migliorare il sistema di produzione.

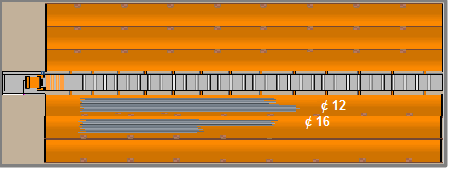

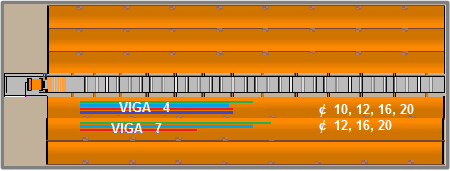

Sistema di taglio per diametro

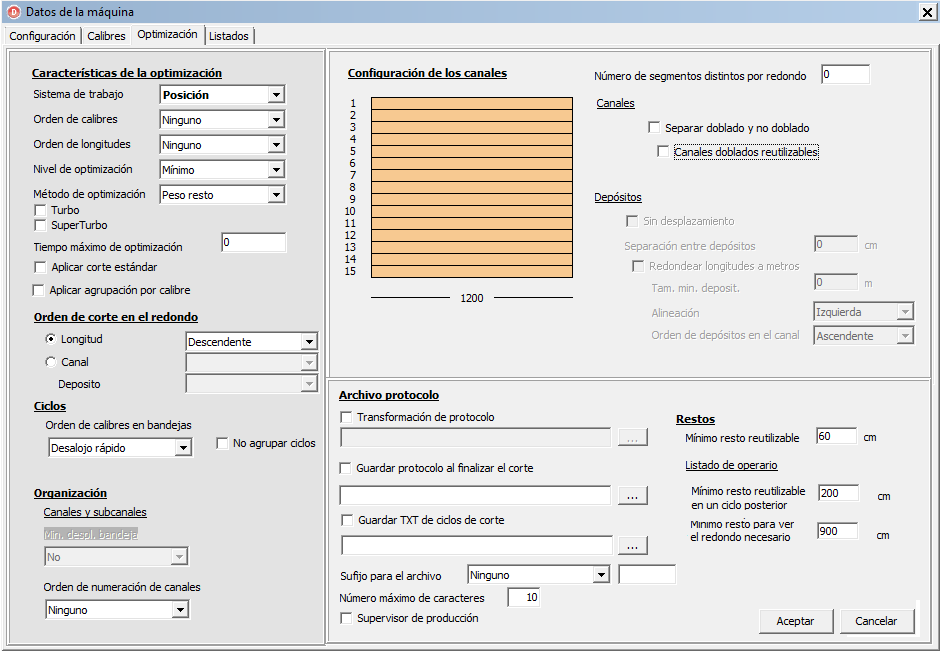

Sistema di taglio per psizione

Ottimizza l’ordine di produzione disponedo le varie posizioni nei vani disponibili.

E’ cosigliabile utilizzate una macchina con un minimo di 5 canale con depositi per ottimizzare una media di 9 o 10 posizioni contemporaneamente.

Per una Barwiser multifunzione è consigliabile un carro a 17 canale per ottenere l’ottimizzazione migliore.

Raccomandato per lavori pubblici dove il prodotto finale è la posizione in macchine come Shearline, Optibat o Barwiser.

Esistono due tipi di taglio per posizione. Esse si possono utulizzare indistintamente per qualsiasi ordine o macchina.

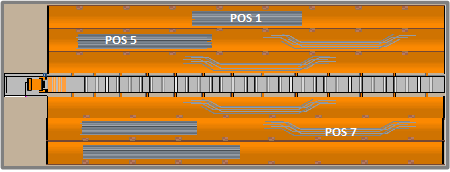

Sistema di taglio per elemento

Ottimizza l’ordine di produzione suddividendo gli elementi nei canali della macchina.

E’ consigliabile una macchina di 6 canali per avere una buona ottimizzazione. Consigliamo una Barwiser 26 con 25 canali per avere l’ottimizzazione migliore.

Raccomandato per lavori civili dove il prodotto finale è l’elemento su macchine come la Barwiser 26.

Le barre che formano l’elemento, con diversi diametri vengono scaricate nello stesso canale. L’elemento è il prodotto finale e viene identificato da una etichetta per elemento.